X9e SmartPult

Ich mag die X9e, weil ihr Gehäuse so klar gegliedert und wartungsfreundlich ist. Sie eignet sich deshalb auch besonders gut für Erweiterungen und sonstige Basteleien. Ein paar Kleinigkeiten stören mich aber schon. Zum Beispiel die schwachen Kunststoffhaltebügel, die den Sender auch nicht gerade gut ausbalanciert halten. Also die CNC-Bügel kaufen und nachrüsten? Auch ist der Platz knapp bemessen, um andere Erweiterungen als simple Schalter einzubauen. Deshalb kam mir die Idee, eine Art Senderpult zu bauen, das möglichst viele meiner Anforderungen erfüllt.

Anforderungen

Als Erstes habe ich einmal alle meine Anforderungen zusammengestellt:

- eine stabile Aufhängung, die besser ausbalanciert ist

- mit Handauflagen, die alle Steuerknüppel ergonomisch erreichbar machen

- der Sender soll weiterhin in die Original-Tasche passen

- zusätzliche Eingabegeräte über Arduino an DSC (siehe hier)

- zwei steck- und auswechselbare (und somit Modell-spezifische) Module für die Eingabegeräte

- alle Original-Eingabegeräte bleiben erhalten und nutzbar (auch die seitlichen Slider)

- DSC-Buchse bei Bedarf für Lehrer/Schüler-Betrieb weiterhin nutzbar

- alle Buchsen und Stecker sollen weiterhin erreich- und nutzbar bleiben (inkl. zusätzlicher Modulantenne)

- der Gehäuseboden soll leicht entfernbar bleiben, um an das Innenleben zu gelangen

- eine zusätzliche Aufnahme für Bildschirm-Halterungen oder Ähnliches ("future use")

- möglichst wenig Eingriffe oder Änderungen am Gehäuse (für einen möglichst spurlosen Rückbau bei Bedarf)

Ein "SmartPult"

Das Ergebnis meiner Bastelei möchte ich an dieser Stelle vorstellen und vielleicht den einen oder anderen Interessenten zum Nachbau verleiten.

Erfreulicherweise konnte ich alle meine oben genannten Anforderungen weitgehend erfüllen. Eigentlich handelt es sich gar nicht um ein "Pult", sondern um zwei seitlich fest angebrachte Erweiterungen. In jeder dieser Erweiterungen werkelt ein Arduino Nano, der jeweils acht analoge Eingänge für Potis, Schalter usw bereitstellt. Die Elektronik und Programmierung hierfür habe ich hier vorgestellt. Man könnte das Ganze sicher auch vereinfachen, in dem man nur einen Arduino verwendet und die acht Ports auf beide Seiten verteilt. Aber schon ein einziger Joystick mit Tasterfunktion verbraucht bereits drei dieser Eingänge und man wäre dann ziemlich schnell am Limit.

Befestigt werden die beiden Erweiterungen auf beiden Seiten an den drei Originalverschraubungen der Serien-Handauflagen. Die einzige Änderung am Gehäuse ist jeweils eine Bohrung für Kabeldurchführungen, die aber bei einem potentiellen Rückbau durch die Serien-Handauflagen verschlossen werden. Die Seiten des Sendergehäuses sind nicht genau senkrecht, sondern in einem flachen Winkel nach innen geneigt. Ich habe dies zugunsten einer simplen Konstruktion einfach ignoriert, weshalb die Handauflage der Erweiterungen nicht genau waagerecht liegt, sondern nach außen hin ganz leicht ansteigt. Man muss aber schon genau hinschauen, um dies zu bemerken, und in der Benutzung stört es meiner Meinung nach überhaupt nicht.

Die Elektronik wird am Mainboard angeschlossen und mit dem Sender ein- und ausgeschaltet. Ganz wichtig ist die Absicherung der Senderelektronik durch eine zwischengeschaltete Feinsicherung von ca 500 mA. Ich habe mir durch einen versehentlichen Kurzschluss in einem der Module das Mainboard zerstört und musste ein Ersatzteil für 90,- € einbauen!!! (Deshalb an dieser Stelle auch nochmals der Hinweis: alle Nachbauten und Eingriffe in die Senderelektronik erfolgen auf eigene Gefahr und auf eigene Verantwortung, ich kann und möchte keinerlei Garantien oder Gewährleistung übernehmen.)

Zusätzlich kann man die Erweiterung über einen eigenen Kippschalter separat abschalten. Bei einem Stromverbrauch der beiden Arduinos von nicht unerheblichen 500 mA (gemessen) kann man hier bei Nichtbenutzung viel Akkukapazität sparen. Da außerdem die DSC-Buchse frei und nutzbar bleibt, kann man bei Bedarf die Erweiterung so einfach ausschalten und den Lehrer/Schüler-Betrieb verwenden.

An der Senderelektronik werden nur drei Litzen angeschlossen: Masse und Versorgungsspannung am Mainboard sowie die Leitung zur DSC-Buchse.

Vor den Details hier mal ein paar Bilder vorab:

Baubeschreibung

Der Bau ist gar nicht so schwierig. Obwohl ich die meisten Einzelteile mit meiner preiswerten China-CNC-Fräse erstellt habe, lassen sie sich sicherlich auch von Hand mit überschaubarem Aufwand herstellen.

Im Download unten habe ich diverse, mit LibreCAD erstellte 2D-Zeichnungen zusammengestellt, die alle benötigten Einzelteile umfassen. Ich empfehle allerdings, diese nur als Vorlage zu betrachten, da einige Maße unter anderem von der Plattenstärke der verwendeten Materialien abhängen.

Bei meinem Exemplar habe ich die folgenden Materialien verwendet:

- Kohlefaserplatte 2 mm (Oberseite und Haltebügel sowie Kleinteile)

- schwarze GFK-Platte 2 mm (Innenseite und Böden)

- Alu Dibond Platte "Butler Finish" 3 mm (Modulplatten)

- Sperrholz 3 mm (übrige Gehäusewände)

- Buchenholzleiste 8mm (Eckverbinder des Gehäuses)

- Platinenmaterial

1. Die Seitenteile

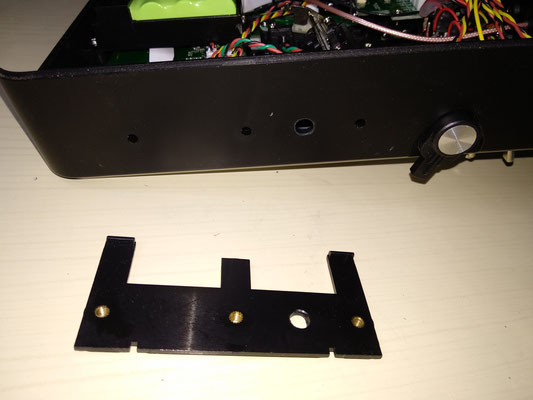

Die Seitenteile sind wichtig, da sie die Verbindung zum Sender darstellen. Auf dem Foto sieht man die drei kleinsten Bohrungen, die genau den Verschraubungen der Serien-Handauflage entsprechen. Hier muss man deshalb sorgfältig arbeiten. Ebenfalls genau positionieren muss man die V-förmige Aussparung an der Oberseite, die später Raum für die Slider bietet.

Die zwei senkrechten Aussparungen dienen der genauen Positionierung und Verzapfung der Gehäuseseitenteile.

Die obere, vordere Bohrung dient als Aufnahme für die Hülsenniete als Achse der Tragebügel. Man sieht die äußere Vertiefung, um den Rand der Hülsenniete später versenken zu können. Dies ist auch das einzige Detail, in dem sich die linke und rechte Innenseite unterscheiden.

Die letzte und größte Bohrung schließlich ist die spätere Kabeldurchführung ins Gehäuse.

Vor dem Bau der Gehäuse sollten die beiden Seitenteile einmal am Gehäuse festgeschraubt und die Löcher für die Kabel ins Sendergehäuse gebohrt werden. Hierfür eignet sich besonders gut ein Stufenbohrer wie auf den unteren Bildern zu sehen. Dieser lässt sich sehr gut zentrieren und bohrt sehr saubere Löcher.

Vorsicht: Während dieses Schrittes muss man natürlich sehr genau darauf achten, nicht zu tief zu bohren und keine Teile des Senders, der Gimbals oder ihrer Leitungen zu beschädigen. Deshalb sollte dieser Schritt nur bei abgenommenen Senderboden durchgeführt werden. Außerdem sollten die auf der Senderinnenseite eingesetzten Halterungen mit den drei Gewinden entnommen werden, sobald der Stufenbohrer die kleinste Stufe in diese Teile gebohrt hat. Die weiteren Stufen bis zur gewünschten Größe kann man in diese Teile nun viel sicherer außerhalb der Senders aufbohren.

Wer mag kann aus Gewichtsgründen auch gleich die nicht länger benötigten Original-Senderhalterungen vom Senderboden abmontieren und weglegen. Diese können bei Bedarf später jederzeit wieder eingesetzt werden.

Folgende Bilder veranschaulichen diese Schritte.

2. Das Grundgehäuse

Das Grundgehäuse ist ein simpler Rechteckkasten aus Sperrholz, der auf die Seitenteile aufgeklebt wird. Ich habe hierfür Sekundenkleber verwendet, der für diesen Zweck ausreichend ist. Vor dem Verkleben sollten glatte Oberflächen wie GFK-Platten angerauht werden.

Den Boden sollte man mit einer vor ungewollter Verklebung schützenden Trennschicht (ich verwende hierfür gerne Frischhaltefolie) einsetzen, um saubere rechte Winkel und eine hohe Passgenauigkeit zu erreichen.

Den sechs Eckverbindern aus Buchenholz kommen neben der Verstärkung des Gehäuses weitere Aufgaben zu:

- Sie ermöglichen das Abrunden der Außenkanten

- Sie nehmen die Schrauben des Bodens auf

- eine 1 mm starke Vertiefung an der Oberseite gleicht die höhere Plattenstärke des Dibond aus, um die Module bündig einsetzen zu können

- eine 2-3 mm starke Vertiefung an der Unterseite dient der mittigen Aufnahme der Elektronik, die durch den Gehäuseboden an der richtigen Position fixiert wird.

Nach dem Verkleben werden die Löcher für die Befestigungsschrauben der Böden vorgebohrt und mit etwas Sekundenkleber gehärtet. Später kann man die Außenseite des Gehäuses etwas abrunden und nach Wunsch anmalen oder mit Folie verkleiden.

3. Die Oberseite und Tragbügel

Die Oberseite und die Tragbügel bestimmen hauptsächlich das spätere Erscheinungsbild des fertigen Pultes. Ich habe mich deshalb für teure Kohlefaserplatten entschieden, da mir deren Optik gefällt, sie gut zur X9e passen und sich Kohlefaser - wie ich finde - sehr angenehm anfühlt. Außerdem ist es wegen seiner Stabilität für die Aufhängung besonders gut geeignet.

Die Abmessungen der Oberseite müssen natürlich so genau wie möglich zum Rest des Gehäuses passen. Da wäre zunächst die Aussparung für den Slider, der exakt positioniert sein muss. Auch der Schlitz an der Vorderkante muss ganz genau zum Seitenteil passen, damit sich der Bügel später durch den Schlitz um seine Achse drehen kann und abklappen läßt. Und nicht zuletzt die große Aussparung für die Module ist wichtig, weil sie die spätere Position der Module bestimmt.

Der Vorsprung mit dem Schlitz am hinteren Ende ist nicht so wichtig. Er ist als potentielle Aufnahme für weitere Erweiterungen wie zum Beispiel einer Bildschirmhalterung oder Ähnliches gedacht.

Die Kohlefaserteile werden mit Uhu Endfest 300 oder einem vergleichbaren Epoxykleber verklebt und optimalerweise bei 70 Grad für 45 Minuten im Ofen getempert. Vor dem Verkleben sollten alle Kontaktflächen durch Anschleifen aufgerauht werden. Das ergibt eine hochbelastbare Verbindung in relativ kurzer Zeit.

Es empfiehlt sich, diese Verklebung zur Vereinfachung in zwei Schritten durchzuführen. Im ersten Schritt werden die beiden Oberseiten mit den Gehäusen verklebt. Hierbei ist darauf zu achten, dass die Außenkanten der GFK-Innenseiten und der Oberseite sowie die jeweiligen Ausschnitte für die Slider genau bündig sind. Mit dem restlichen Kleber werden aus den acht Kohlefaser-Kleinteilen die jeweils zwei Halterungen für die Bügel und die zukünftige Bildschirmhalterung wie auf nebenstehendem Bild vorbereitet. Bei den Halterungen für die Bügel ist darauf zu achten, je eine rechte und eine linke Seite zu erstellen. Diese Baugruppen werden nun getempert.

Im zweiten Schritt werden die vier eben vorbereiteten Halterungen passen zu den Ausschnitten der Oberseite auf die GFK-Innenseiten geklebt. Durch Einsetzen der später als Achse dienenden Hohlniete wird dabei sichergestellt, dass die entsprechenden Bohrungen genau übereinander liegen. Abschließend nochmals 45 Minuten lang bei 70 Grad im Ofen tempern.

Die unten stehenden Bilder zeigen die fertig verklebten Halterungen und die Gehäuse mit eingesetzten Bügeln. In die Tragegurt-Aufnahmen der Haltebügel habe ich Gummiringe eingesetzt, die eigentlich zum Schutz von Kabeln in scharfkantigen Gehäuseöffnungen gedacht sind. Sie sollen verhindern, dass Metallbeschläge des Tragegurtes während der Benutzung permanent schwarzen Kohlestaub abschleifen.

4. Die Elektronik

Die Platinen sind auf beiden Seiten komplett identisch und bestehen jeweils aus zwei miteinander verbundenen Teilplatinen. Grund hierfür ist die Lizenz der verwendeten Layoutsoftware Eagle, die in der kostenfreien Light-Variante Platinen auf eine Größe von maximal 100 x 80 mm beschränkt. Mit Eagle wurde die eigentliche Schaltung erstellt, die den Arduino Nano und die übrigen Bauteile umfasst. Die Erweiterung zur Aufnahme der Module wurde mit LibreCad gezeichnet, da es hier ohnehin eher auf die exakte Positionierung der Buchsen ankommt.

Ich habe die Eagle-Platinen ebenfalls mit meiner CNC-Fräse erstellt und hatte dabei eine Reihe von Problemen, weshalb die fertigen Ergebnisse nur von schlechter Qualität waren. Mit einigen nachträglichen Leitungen konnte ich diese aber noch retten. Ich denke aber, dass man die doch simplen Schaltungen auch sehr gut auf Lochrasterkarten manuell aufbauen kann. Man sollte nur darauf achten, dass die fertigen Gesamtplatinen genau in die Aussparungen des Gehäuses passen, damit später die Module eingesteckt werden können.

Eine genaue Beschreibung der Schaltung sowie die Eagle-Dateien für den ersten Teil gibt es hier, die CAD-Dateien für den zweiten Teil gibt es unten in den Downloads.

5. Verkabelung und Anschluss an die X9e

Die grundlegenden Dinge zur Verkabelung wurden bereits hier ausführlich beschrieben. An dieser Stelle geht es deshalb nur um den konkreten Anschluss an die X9e.

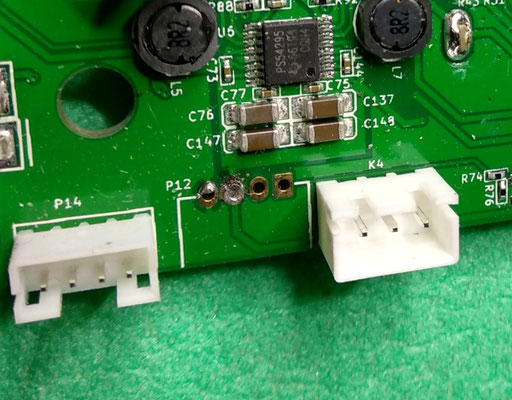

Für die Spannungsversorgung eignet sich gut der auf dem Mainboard zwischen dem Stecker der Ladebuchse und dem des Akkus gelegene, unbenutzte Anschluss P12. Von den vier Polen liefert der ganz linke (unmittelbar neben dem Aufdruck "P12") Masse und der daneben befindliche bei eingeschaltetem Sender die Akkuspannung. Vorsicht: Ein Kurzschluss zwischen diesen beiden Polen zerstört bei eingeschaltetem Sender das Mainboard! Deshalb sollte unmittelbar nach dem Anschluss eine Feinsicherung von rund 500 mA in die Plusleitung eingesetzt werden.

Der Pin-Abstand beträgt 2 mm und da wir nur 2 Pole benötigen, kann man hier sehr schön eine gleichartige, verpolungssichere dreipolige Buchse wie auf dem Switchboard des Senders (Typ JST 2.0 PH) verwenden. Unten stehende Bilder zeigen den Anschluss, wobei man auf dem ersten Bild noch die Zinnrückstände auf meinem alten Mainboard erkennen kann, an die ich die Leitungen anfänglich direkt angelötet hatte. Auf dem zweiten und dritten Bild sieht man unterhalb des Anschlusses auch den schwarzen Schrumpfschlauch, in dem sich die direkt eingelötete Feinsicherung befindet.

Der einzige weitere Anschluss an die Senderelektronik ist eine Signalleitung zur Lehrer/Schüler-Buchse, die sich auf dem Switchboard befindet.

Auf dem neben stehenden Foto kann man erkennen, an welchen Pin man die Leitung (hier in grün) anlöten kann.

Die folgenden Bilder zeigen die gesamte Verkabelung als Foto und schematische Darstellung:

6. Die Module

Die Module bestehen eigentlich nur aus der Frontplatte sowie zwei kleine Platinen, die senkrecht darauf festgeklebt und mit ein paar kleinen Dreiecken stabilisiert werden. Ich habe mich aus optischen Gründen für Dibond Platten im Design "Butler Finish" entschieden.

Die beiden Platinen stellen über zwei abgewinkelte Pin Header die elektrische Verbindung her und bieten Kontaktflächen für den Anschluss der Eingabegeräte. Werden wie hier für die Frontplatten elektrisch leitende Materialien verwendet, muss man natürlich auf eine Isolierung der Kontaktflächen der Anschlussplatinen achten.

Bei der Fertigung der Module bearbeitet man zunächst die Frontplatten und bringt alle benötigten Bohrungen etc. für die Eingabegeräte an. Hilfreich für die Stabilität sind auch Einfräsungen in die Unterseite der Frontplatten zur Aufnahme der Platinen. Verklebt werden die Teile erneut mit Uhu Endfest 300 und anschließendem Tempern (wieder 45 Minuten bei 70 Grad).

Um die Module gerade und passend zum Gehäuse verkleben zu können, habe ich mir einen einfachen Hilfsrahmen aus 4 mm Sperrholz und zwei Platinen erstellt, deren Dimensionen denen der Gehäuse entsprechen. Die erforderlichen Teile hierfür sind ebenfalls im Download der Libre CAD Zeichnungen erhalten.

Nach dem Verkleben werden die Eingabegeräte wie Potis oder Joysticks installiert und anschließend mit den Seitenplatinen verkabelt. Die vier inneren Kontaktflächen sind jeweils Eingabeports, die beiden äußeren bieten Masse und V+.

Grundsätzlich sollten keine Kontaktflächen offen bleiben, da dies zu unvorhersehbaren Zuständen der entsprechenden Ports führt. Wird ein Port nicht benötigt, so kann er einfach gegen Masse kurzgeschlossen werden und somit einen definierten Zustand erhalten.

Die folgende Galerie zeigt verschiedene Abschnitte der Modulerstellung. Die hier gezeigten Module sind für ein Feuerlöschboot "Düsseldorf" vorgesehen. Dabei sollen mit den beiden Joysticks die Feuerlöschkanonen gesteuert und über den integrierten Taster ein- und ausgeschaltet werden. Mit dem Poti soll der Kran proportional gedreht werden, die mittleren Schalter sollen den Kranmotor und die Ankerwinde steuern. Die drei unteren Schalter sind noch nicht konkret verplant.

Downloads

Ein paar Anmerkungen zu den Downloads:

Ich habe mich bemüht, in LibreCad mit Ebenen getrennt nach Fräswerkzeugen zu arbeiten. Die weiße Ebene "0" stellt jeweils die echten Umrisse der Objekte dar und ist die wesentliche Information.

Alle weiteren Ebenen beinhalten die Fräslinien mit eingearbeiteter Werkzeug-Kompensation. Der Name der Ebene beinhaltet dabei den Durchmesser des vorgesehenen Fräsers. Dies ermöglicht bei Bedarf die simple Erstellung separater, nach Werkzeug getrennter Fräsdateien.

Achtung: Nicht berücksichtigt wurde in den Dateien die Frästiefe. Es ist daher darauf zu achten, dass bei den Fräslinien, die nicht komplett durchgefräst werden, die verringerte Frästiefe selbst eingestellt wird. Dies gilt zum Beispiel bei den Seitenteilen für den äußeren Ring der Rohrniet-Achsen, die nur das bündige Versenken der Rohrnieten ermöglichen sollen. Auch die Schlitze für die Platinen in den Modul-Frontplatten sollen natürlich nur auf den Unterseiten gefräst werden und keinesfalls durchgängig sein.

Die Frontplatten der Düsseldorf habe ich als Beispiel ebenfalls beigefügt, da die verwendeten Joystick-Module nicht symetrisch sind und deshalb nicht ganz einfach auszumessen waren. Wer ebenfalls solche Module einsetzen möchte, findet die Infos vielleicht hilfreich...